Технологический процесс изготовления пружин способом горячей навивки имеет ряд особенностей.

Для горячей навивки пружин применяют прутковый материал диаметром от 10 мм и более. Процесс изготовления таких пружин включает следующие основные операции: отрезка заготовки; нагрев заготовки; оттяжка или вальцовка концов заготовки; нагрев заготовки; навивка пружины в горячем состоянии; обрубка концов пружины с нагревом до определенной температуры; разводка и правка пружины в горячем состоянии; термическая обработка пружины; заточка и шлифовка торцов пружины; испытание и контроль размеров пружины.

При резке заготовок, предназначенных для навивки пружин с нагревом, необходимо учитывать концы на длине 3Д витка. Длина оттянутого конца подсчитывается по формуле:

Приведенные ранее формулы позволяют подсчитать необходимые параметры размеров пружин.

Подготовка исходного материала заключается в проверке марки стали или сплава, состояния поверхности прутков и их прямолинейности. Материал режут на заготовки различными способами, применение которых зависит от количества изготовляемых пружин. В серийном и массовом производствах материал режут на эксцентриковых прессах, ножницах и механических пилах. Заданная длина заготовки при резке обеспечивается продвижением прутка до упора. При резке единичных заготовок разметку прутков на мерные заготовки выполняют вручную, а резку (рубку) выполняют без упора.

Концы заготовок оттягивают на молотах, прессах или ковочных вальцах с применением соответственно подкладного инструмента, штампов или валков с инструментом в виде секторов с ручьями. Концы заготовок нагревают- в пламенных щелевых печах, в индукционных нагревателях, а иногда в кузнечных горнах, которые располагают на небольшом расстоянии от основного оборудования. Температура нагрева концов заготовок должна составлять 950— 1150°С. Нагрев выше 1150°С приводит к росту зерна в стали, к ухудшению ее структуры и понижению механических свойств. При нагреве ниже 950°С сталь имеет пониженную пластичность, вследствие чего на концах заготовок при оттяжке образуются трещины.

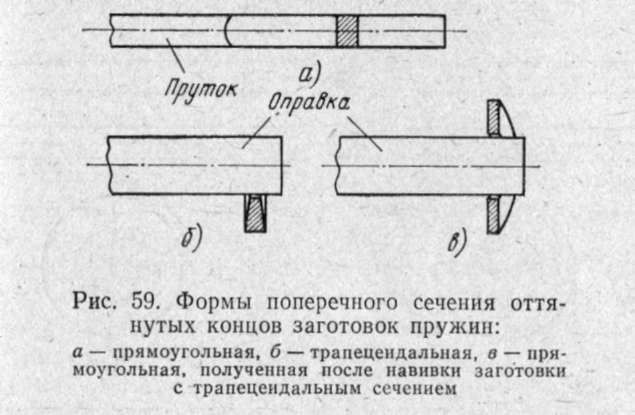

В зависимости от профиля заготовки оттянутые концы имеют различное сечение. Оттянутые концы должны быть расположены так, чтобы при навивке была обеспечена параллельность торцовых плоскостей пружины. Из этого вытекают определенные требования к форме сечения оттянутых концов заготовок. Прямоугольное поперечное сечение оттянутых концов заготовок в процессе навивки пружины переходит в трапецеидальное, поэтому торцы пружины не параллельны и неплотно прилегают к горизонтальной плоскости. Для устранения этого дефекта необходима дополнительная механическая обработка торцов пружины.

Трапецеидальное поперечное сечение оттянутых концов заготовок по сравнению с прямоугольным обеспечивает лучшую параллельность плоскостей торцовых витков. При навивке пружины трапецеидальное поперечное сечение в результате пластической деформации переходит в прямоугольное (рис. 59), благодаря чему уменьшается трудоемкость обработки торцов на заточных станках.

Очень важно определить взаимное расположение поперечных сечений оттянутых концов, так как при навивке пружины на оправке необходимо следить, чтобы второй оттянутый конец был параллелен плоскости первого торца пружины. Очень часто наиболее выгодное взаимное расположение поперечных сечений оттянутых концов заготовки устанавливают экспериментальным путем при опытной навивке пружин.

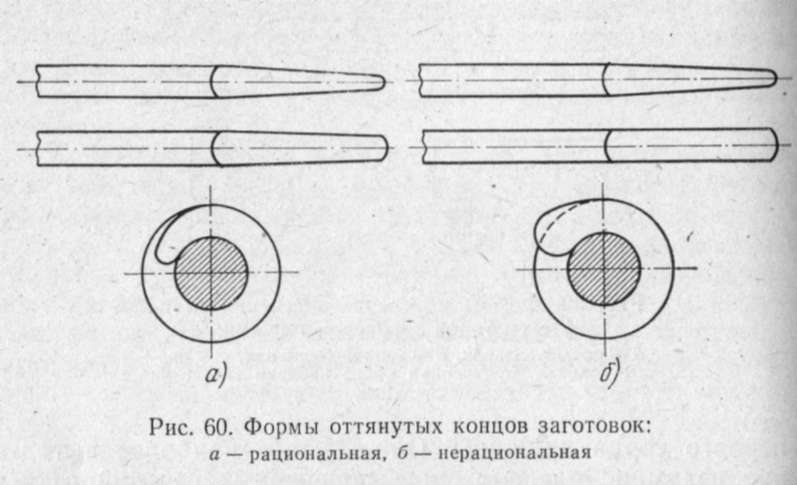

Важное значение имеет форма оттянутого конца заготовки. Рациональной формой оттянутого конца считается такая (рис. 60, а), при которой крайний виток не выходит за наружный диаметр пружины. Если оттянутый конец заготовки после навивки выходит за пределы наружного диаметра пружины (рис. 60, б), форма считается нерациональной, так как требует дополнительной механической обработки.

Нагрев заготовок для навивки пружин должен осуществляться в минимально короткий промежуток времени. При этом должен быть обеспечен равномерный прогрев заготовок по всему объему при минимальном окалинообразовании и обезуглероживании верхнего слоя металла.

При нагреве заготовок для навивки пружин применяют одноступенчатый режим нагрева, так как считают, что сечение заготовок для пружин диаметром от 8 до 40 мм является тонким и большие внутренние напряжения вследствие перепада температур между поверхностью и центром заготовки возникнуть не могут.

Контактным способом нагревают заготовки диаметром от 8 до 40 мм, длиной 3—6 м. Контактные нагреватели автоматизированы, время нагрева этим способом очень незначительно и зависит от диаметра и длинны заготовки.

Нагретая заготовка клещами, а при механизированном способе приспособлением подается на приемный стол навивальщику, который быстро устанавливает и закрепляет ее на специальной оправке.

При штучном изготовлении пружин используют простейшие приспособления и гладкие оправки требуемого диаметра. Заготовку крепят затяжкой клина в пазе оправки. Шаг навивки пружин регулируется движением суппорта.

Некоторые исправления торцовых витков пружин выполняют крючком. После этого пружину быстро снимают с оправки (для удобства задняя бабка станка должна быть откидной).

Навивку крупных пружин горячим способом осуществляют на мощных пружинонавивочных станках, а в единичном производстве крупные пружины могут быть изготовлены на больших токарно-винторезных станках с применением оправок, на которых смонтированы зажимные устройства для крепления оттянутого конца заготовки.

Специальные пружинонавивочные станки дают возможность навивать пружины любого шага, изменять исправление вращения и частоту вращения шпинделя, iа счет этого автоматически получают крайние прижатые витки пружины. Кроме того, эти станки оснащены специальным устройством для крепления заготовки и снятия пружины с оправки после навивки.

При горячей навивке крупных пружин необходимо учитывать, что линейные размеры нагретой заготовки увеличены на 1,2—1,5% против ее длины в холодном состоянии. Вследствие изменений размеров при охлаждении навитую пружину необходимо быстро спять с оправки, так как при охлаждении, сокращаясь в размерах, пружина с затруднением сходит с оправки.

При навивке крупных пружин скорость навивки должна составлять 12 — 20 м/мин. Если навивать с меньшей скоростью, то значительное охлаждение заготовки на оправке приводит к образованию трещин и появлению высоких остаточных напряжений, а также затрудняет съем с оправки охлажденной пружины. Полыние скорости не дают высококачественной навивки, так как искажают профиль витков.

При испытании пружина дает осадку на некоторую величину. Для того чтобы после осадки пружина имела заданный размер по высоте, свободную высоту пружины увеличивают на величину осадки.

Поэтому при навивке свободную высоту и шаг навивки пружины делают несколько большими, чем это требуется. Увеличенный шаг навивки можно подобрать опытным путем или подсчитать по формуле

![]()

где t — увеличенный шаг навивки пружины, мм; Н0 — свободная высота пружины по чертежу, мм; b — величина осадки после испытания пружины на осадку, мм; с — величина, учитывающая нерабочие прижатые витки (с = 1,5 d, где d — диаметр заготовки); i — полное количество витков по чертежу.

Обычно свободная высота пружины на 5 — 10% больше заданной высоты по чертежу.

Горячую пружину снимают с оправки и укладывают в тару или непосредственно на рабочем месте для охлаждения. Навитые пружины поступают на последующие операции разводки, правки и поджатие нерабочих витков.

Нагрев под разводку и правку пружин осуществляют в пламенной печи или в свинцовой ванне. Крупную нагретую пружину устанавливают на оправку, которая закреплена на массивной чугунной плите, и выполняют разводку, правку и поджатие нерабочих витков пружины.

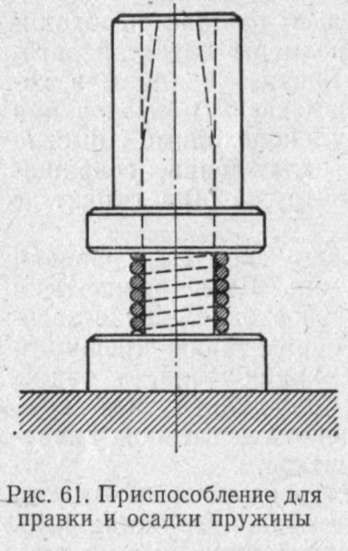

Горячую правку пружин выполняют на оправке между плитами (рис. 61). Правкой устраняют неравномерность шага отдельных витков, неперпендикулярность торцовой плоскости нерабочих витков оси пружины.

Правку пружин рекомендуется выполнять в интервале температур 700—850°С. Правка при более низких температурах вызывает в металле остаточные напряжения, которые приводят к осадке и искривлению пружины в процессе нагрева под термическую обработку. Операции разводки и правки могут не производиться, если точность навивки обеспечивает требуемые шаг и высоту пружины с поджатыми нерабочими витками.

Пружины, прошедшие операции горячей обработки, поступают для механической обработки торцов, которая может включать в себя предварительную обработку и для более точного обеспечения перпендикулярности торцовых плоскостей оси пружины окончательную шлифовку торцов на специальных оправках.